- Главная

- >

- Новости

- >

- производство литья под давлением

- >

- Разница между литьем под высоким давлением и литьем под низким давлением

Разница между литьем под высоким давлением и литьем под низким давлением

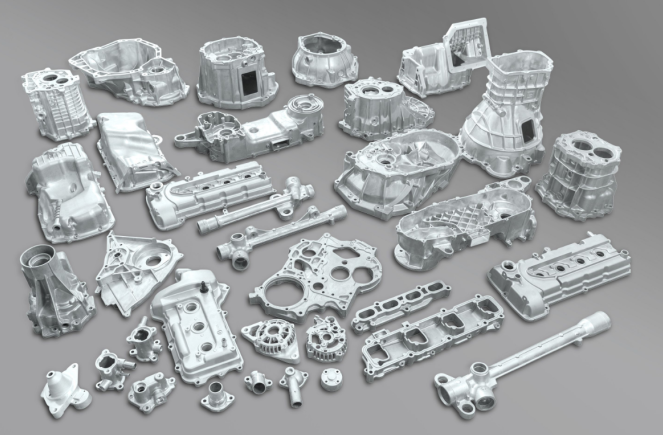

1. Суть литья под высоким давлением (далее — литье под давлением) заключается в заполне- нии полости литейной формы (формы для литья под давлением) с высокой скоростью под высоким давлением, формовании и затвердевании под давлением для получения отливки.

Литье под давлением характеризуется двумя особенностями: литьём под высоким давлением и высокой скоростью. Обычно используемое удельное давление впрыска составляет от нескольких тысяч до нескольких десятков тысяч кПа, вплоть до 2 × 105 кПа. Скорость заполнения составляет около 10–50 м/с, а иногда может достигать более 100 м/с. Время заполнения очень короткое, обычно в диапазоне 0,01–0,2 с.

По сравнению с другими методами литья, литье под давлением имеет следующие три преимущества:

Хорошее качество продукции

Отливки имеют высокую размерную точность; качество поверхности хорошее, как правило, соответствует классу 5–8; прочность и твердость выше, прочность, как правило, на 25–30% выше, чем у литья в песчаные формы, но удлинение уменьшается примерно на 70%; размер стабилен, а взаимозаменяемость хорошая. ; можно отливать под давлением тонкостенные сложные отливки.

высокая производительность

Машина отличается высокой производительностью. Например, отечественная горизонтальная машина для литья под давлением с холодным воздухом JIII3 способна производить 600–700 литьевых циклов в среднем за восемь часов, а малогабаритная машина для литья под давлением с горячей камерой прессования – от 3000 до 7000 циклов каждые 3000 часов. Машина для литья под давлением имеет длительный срок службы и подходит для литья под давлением. Срок службы сплавов, подвергаемых литью под давлением, составляет несколько сотен тысяч и даже миллионов циклов; легко механизируется и автоматизируется.

Отличный экономический эффект

Благодаря точным размерам литых под давлением деталей поверхность получается блестящей и чистой. Как правило, механическая обработка не требуется, а используется напрямую, или же объём обработки невелик, что повышает коэффициент использования металла, значительно сокращает потребность в технологическом оборудовании и трудозатраты; литьё несложное; комбинированное литьё под давлением может применяться для других металлических и неметаллических материалов. Экономит время сборки и металл.

Недостаток литья под давлением

Хотя литье под давлением имеет множество преимуществ, у него есть и некоторые недостатки, которые ещё предстоит устранить. Например:

1). Во время литья под давлением, поскольку жидкий металл, заполняющий полость, имеет высокую скорость, а состояние потока нестабильно, применяется общий метод литья под давлением, внутри отливки легко образуются поры, удлинение плохое, и невозможно выполнить термическую обработку;

2). Литье под давлением затруднительно для сложных вогнутых отливок;

3). Сплавы с высокой температурой плавления (такие как медь, черные металлы), литье под давлением имеют меньший срок службы;

4) Не подходит для мелкосерийного производства. Основная причина заключается в том, что литье под давлением имеет высокую стоимость производства, а литьевая машина отличается высокой производительностью, а мелкосерийное производство нерентабельно.

5). Затраты на оборудование и пресс-формы высоки.

Литье под низким давлением

Характеристики

(1) Давление и скорость во время заливки можно регулировать, поэтому ее можно применять для различных форм (например, металлических, песчаных и т. д.), отливая различные сплавы и получая отливки разных размеров.

(2) Заполнение с донным впрыском, заполнение жидким металлом является стабильным, без разбрызгивания, что позволяет избежать захвата газа и промывки стенки формы и сердечника, а также повысить качество литья.

(3) Отливка кристаллизуется под давлением. Отливка имеет компактную структуру, чёткие контуры, гладкую поверхность и высокие механические свойства, что особенно важно при литье крупногабаритных тонкостенных деталей.

(4) Исключение подающего стояка позволяет увеличить коэффициент использования металла до 90–98%.

(5) Низкая трудоемкость, хорошие условия труда, простота оборудования, легкая механизация и автоматизация. [1]

Преимущества и недостатки (по сравнению с гравитационным литьем золота)

Преимущества и недостатки

преимущество:

1) Коэффициент использования отливок очень высокий (85~95%).

Поскольку отсутствуют подступенки и направляющие, а ворота имеют небольшие размеры, затраты на материал и время обработки могут быть значительно сокращены.

2) Добейтесь идеального кастинга.

Он легко поддается направленной кристаллизации и имеет мало внутренних дефектов.

3) Меньше выбросов газа и мусора.

Скорость нагнетания давления можно изменять, а заполнение расплава осуществляется ламинарным течением.

4) Можно использовать песчаный стержень.

5) Его легко автоматизировать, и он может работать в нескольких заданиях и нескольких процессах.

6) Не зависит от квалификации оператора.

7) Материал имеет широкий спектр применения.

8). Для повышения производительности можно провести термическую обработку.

Таблица 5.1 Коэффициент использования материала для каждого метода литья

Метод процесса: Гравитационное литье золота, Литье под высоким давлением, Литье под низким давлением

Коэффициент использования материала (%) 45~55 50~60 85~95

Недостатки:

1) Степень свободы схемы затвора мала, что ограничивает продукт.

(положение затвора, ограничение количества, изменение толщины внутренней стенки изделия и т. д.)

2) Цикл литья длительный, а производительность низкая.

Для поддержания направленной кристаллизации и текучести расплава температура формы высокая, а скорость кристаллизации низкая.

3) Конструкция около ворот толще, а механические свойства нижнего профиля невысокие.

4) Требуется комплексное и строгое управление (температура, давление и т. д.) [1]