- Главная

- >

- Новости

- >

- Новости компании

- >

- Как автоматизировать постобработку литья под давлением: руководство по комплексному решению

Как автоматизировать постобработку литья под давлением: руководство по комплексному решению

В нашей прошлой статье мы отлили "hсырую отливку" на "hлинии литья под давлениемCore.дддххх Но, как знает любой опытный специалист по литью под давлением, именно в цехе постобработки часто теряется качество детали, а её стоимость резко возрастает. Эта традиционная ручная работа — грязная, шумная и опасная — является известным узким местом в литье под давлением и чёрной дырой для контроля качества.

В этой статье дается ответ на важный вопрос: как автоматизировать постобработку литья под давлением?

Часть II: Линия сбыта — Преимущество полной цепочки ДЭСОН

Современная линия постобработки — это интеллектуальная система, состоящая из роботов, конвейеров и специализированных автоматизированных машин. В ДЭСОН мы рассматриваем их не как отдельные устройства, а как непрерывный автоматизированный технологический процесс — ключевую часть нашего комплексного решения для литья под давлением.

1. Станция 1: Автоматизированная обрезка (удаление литниковой системы)

Реальность: Традиционная ручная обрезка пилами или прессами не только медленная, но и чрезвычайно опасная. Что ещё важнее, это точка останова — литьевая машина работает на высокой скорости, а детали накапливаются в ожидании постобработки.

Решение ДЭСОН: Мы интегрируем высокоскоростной гидравлический пресс [ДЭСОН] непосредственно в автоматизированную линию. Робот снимает отливку с охлаждающего конвейера, точно помещает её в обрезной штамп, и одним ударом пресс аккуратно срезает все литники, наплывы и толстые облои.

Реальная ценность: для заказчика, производящего структурные детали автомобилей, эта ячейка не просто позволила сэкономить трёх рабочих в смену. Что ещё важнее, её цикл был идеально синхронизирован с 45-секундным циклом литьевой машины. Это позволило устранить критическое узкое место в процессе литья под давлением и достичь настоящего потока цельных деталей, когда одна деталь отливается, а другая обрезается, без накопления незавершённой продукции.

2. Станция 2: Автоматизированная финишная обработка (удаление заусенцев и полировка)

Реальность: После обрезки мелкие заусенцы на линии разъема или внутренние поперечные заусенцы — настоящий кошмар для ручной шлифовки. Именно здесь контроль качества литья под давлением терпит неудачу. "Feel" — это не поддающийся измерению стандарт; качество непостоянно и зависит от опыта и настроения рабочего.

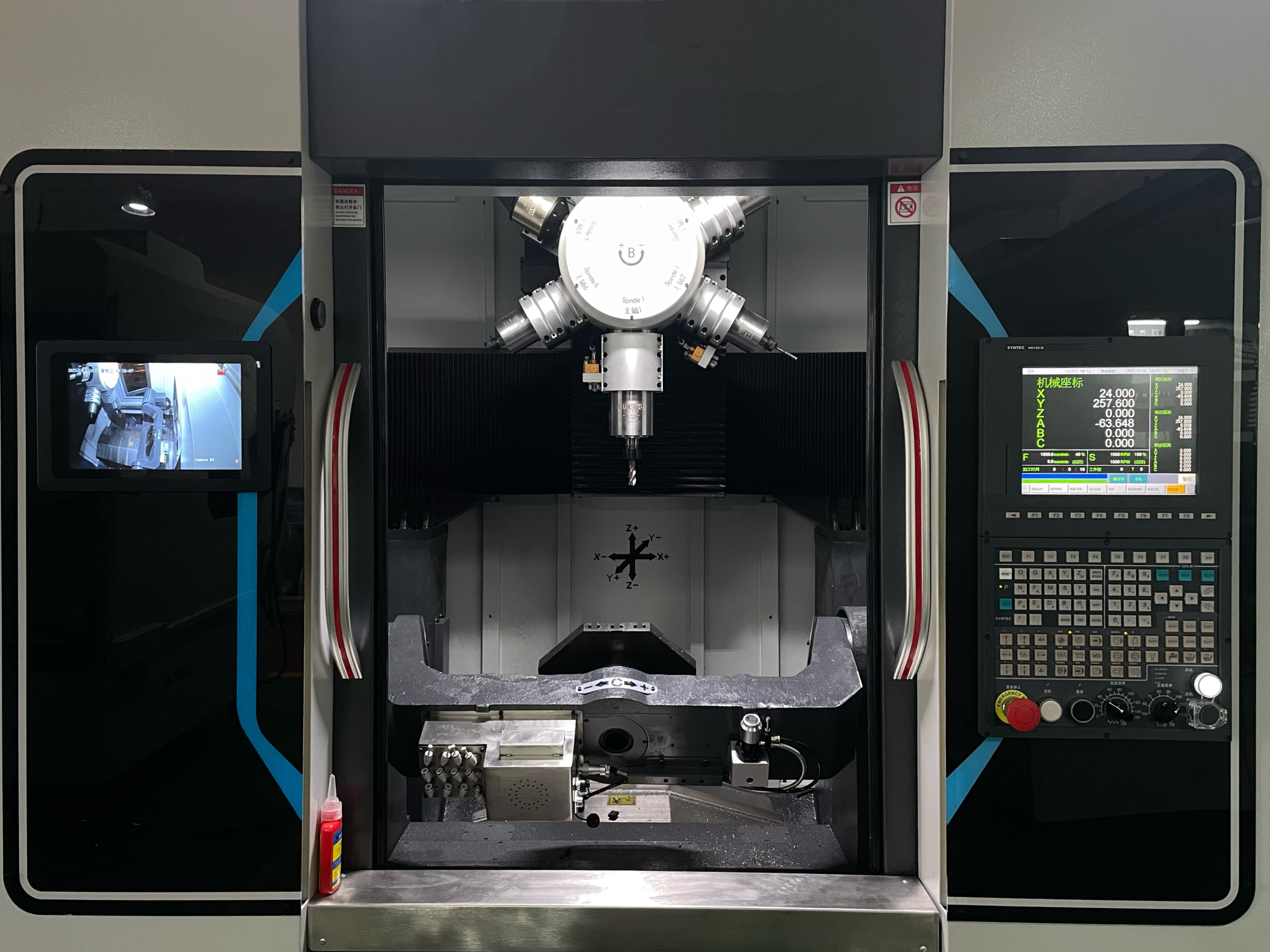

Решение ДЭСОН: Мы заменяем "hfeel" данными и программированием. Деталь передаётся на станок для снятия заусенцев с ЧПУ [ДЭСОН] или роботизированную полировальную установку. Оснащённый системами управления усилием, робот проводит точную щётку или фрезу по каждой кромке, обеспечивая постоянное давление и точную траекторию.

Реальная ценность: в рамках проекта по производству высококачественного смесителя выход годных изделий вручную для поверхностей класса А составлял всего 60–70%. Роботизированный полировальный модуль ДЭСОН со стабильным контролем усилия позволил увеличить выход годных изделий с первого раза до более чем 95%. Таким образом, гарантируется идеальная отделка поверхности литья под давлением, обеспечивается высокая стабильность и предсказуемость процесса.

3. Станция 3: Автоматизированное укрепление и очистка поверхности

Реальность: Многие отливки, особенно конструкционные, должны не только хорошо выглядеть, но и быть прочными. Для этого требуется снять внутренние напряжения в отливке и подготовить чистую поверхность к покраске.

Решение ДЭСОН: деталь автоматически перемещается со станции снятия заусенцев в дробеструйную установку [ДЭСОН]. Мы подбираем тип установки в соответствии с деталью: ленточный конвейер (для небольших, нехрупких деталей), сетчатый конвейер (для тонких или плоских деталей, требующих стабильной транспортировки) или подвесной рельс (для подвешивания крупных, сложных деталей).

Реальная ценность: за несколько минут высокоскоростная дробеструйная обработка выполняет функцию «три в одном»: удаляет оксиды, выравнивает поверхность литья под давлением и, что самое главное, создаёт сжимающее напряжение (дробеструйная обработка), увеличивая усталостную долговечность детали. Это заменяет такие грязные и неэкологичные процессы, как травление кислотой.

Мы разработали схему ячейки дддхххОгни-Оутддддххх, от основного участка до автоматизированной линии переработки. Речь идёт не только о машинах; решение ДЭСОН для литья под давлением полного цикла обеспечивает надёжный автоматизированный технологический процесс, что является его истинной ценностью.