- Главная

- >

- Новости

- >

- Технические идеи

- >

- Проектирование пресс-форм для литья под давлением: освоение литниковой системы и управление впрыском

Проектирование пресс-форм для литья под давлением: освоение литниковой системы и управление впрыском

В предыдущих двух статьях мы проанализировали систему охлаждения пресс-формы (д ...

Однако успех этой подготовки полностью зависит от последнего, самого сложного и критического элемента: литниковой системы. Это прецизионная магистраль, направляющая расплавленный металл в форму, и её конструкция определяет успешность процесса заполнения и конечное качество отливки.

Часть III: Система литников — "hТочность Шосседдддххх для расплавленного металла

Под литниковой системой понимается вся сеть каналов, по которым протекает расплавленный металл, от литьевой гильзы машины до полости детали. Её основная задача — полностью заполнить полость в кратчайшие сроки, стабильно, упорядоченно и контролируемо, избегая таких дефектов, как турбулентность, газопроницаемость, эрозия формы и преждевременное затвердевание.

1. Ключевые соображения по проектированию

--Проектирование литниковой системы:Желоб — это главная артерия, соединяющая дробовую муфту с входными литниками. Его конструкция основана на принципе минимизации потерь давления и тепла. Хорошо спроектированный литник обычно имеет трапециевидное поперечное сечение для лучшего соотношения площади поверхности к объёму, плавные дугообразные переходы на всех поворотах для предотвращения турбулентности и постепенно уменьшающуюся площадь поперечного сечения для поддержания давления и ускорения потока к литникам.

--Проектирование в калитке:Входной литник представляет собой последний клапан перед поступлением металла в полость и является наиболее технически сложной частью конструкции литниковой системы.

Расположение:Расположение литника — стратегическое решение, определяющее всю схему заполнения. Его следует расположить так, чтобы в первую очередь заправлять самые толстые участки детали, избегать прямого контакта с чувствительными сердечниками и обеспечивать единый непрерывный фронт потока, выталкивающий газ перед собой к вентиляционным отверстиям и переливам.

Размер и скорость:Площадь поперечного сечения литника точно рассчитывается. Она должна быть достаточно малой, чтобы разогнать металл до очень высокой скорости (30–60 м/с), но достаточно большой, чтобы избежать преждевременного застывания или чрезмерного сдвига. Скорость литника — основной расчётный параметр при проектировании литниковой системы.

--Роль моделирования:Для сложных деталей совершенствование конструкции литниковой системы исключительно на основе опыта ненадёжно. Современное проектирование высококачественных пресс-форм для литья под давлением повсеместно основано на компьютерном моделировании (КАЕ). Программное обеспечение для анализа потока пресс-формы (например, МАГМАСОФТ или ПОТОК-3D) позволяет конструкторам визуализировать процесс заполнения, изменения температуры и потенциальные дефекты, что позволяет им оптимизировать литниковую систему в цифровом формате перед резкой стали.

2. Синергия между конструкцией пресс-формы и производительностью машины для литья под давлением

Идеально спроектированная литниковая система — это всего лишь статичный чертеж. Воплощение этого чертежа в жизнь полностью зависит от динамических характеристик машины для литья под давлением. Идеальная форма должна сочетаться с идеальной машиной.

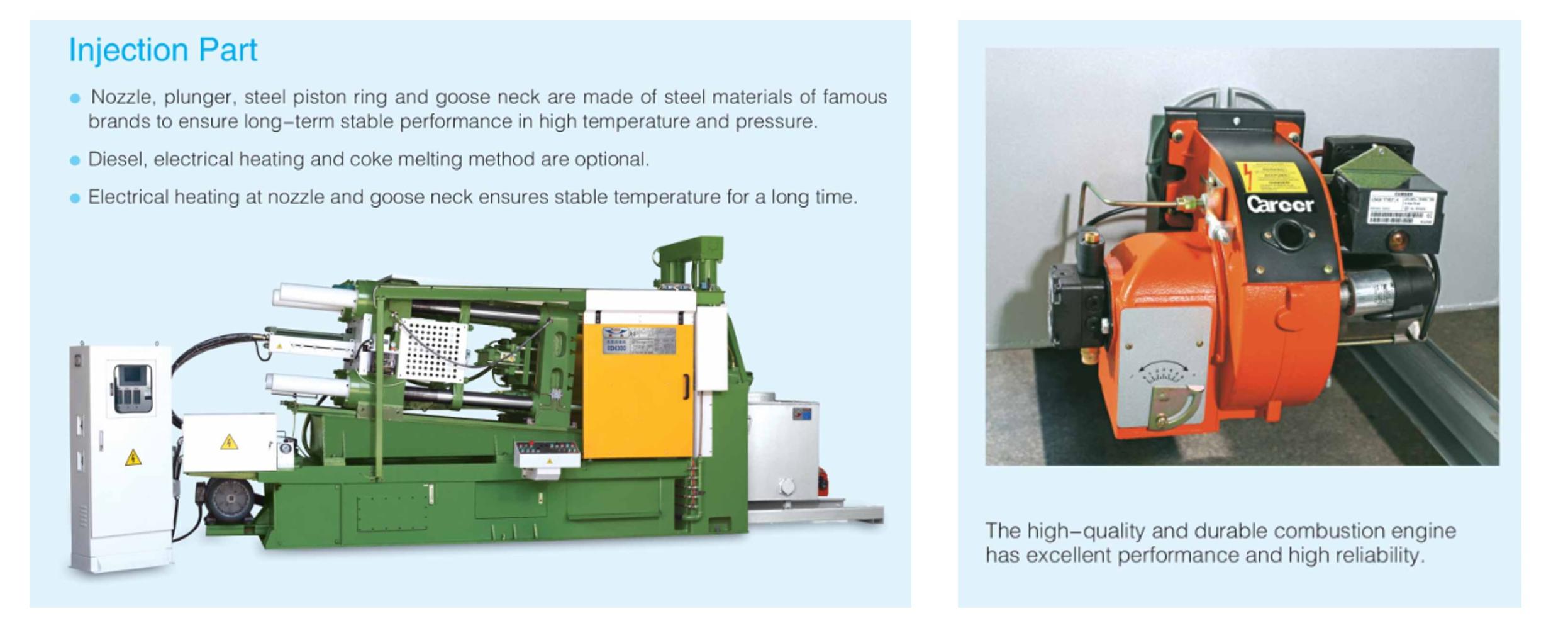

--Основная синергия: точное воспроизведение эффективности инъекций

Вся литниковая система математически спроектирована для работы с определённой скоростью заливки и профилем давления. Даже самая блестящая форма выйдет из строя, еслиМашина для литья под давлениемСистема управления впрыском машины не может обеспечить точность и повторяемость этого профиля. Система управления впрыском машины — это двигатель, приводящий пресс-форму в движение.Машины для литья под давлением ДЭСОНОснащены передовыми системами управления впрыском с обратной связью в режиме реального времени. Эта технология гарантирует, что фактическая кривая впрыска каждого впрыска точно соответствует заданной. Высокая точность и повторяемость гарантируют достижение расчетной скорости впрыска, минимизируя турбулентность и обеспечивая стабильное качество деталей, что является залогом высококачественного производства в больших объемах.

--Машина для литья под давлением как диагностический инструмент

Кроме того, интеллектуальная система управления ДЭСОН обеспечивает мониторинг и отображение всей кривой впрыска в режиме реального времени. Опытный инженер-технолог может анализировать малейшие изменения этой кривой (например, время пика давления, точки переключения скорости) для диагностики потенциальных проблем в литниковой системе, таких как преждевременное заклинивание литника или засорение литника. Это превращает машину для литья под давлением из простого пресса в интеллектуального партнера по оптимизации процесса.

Заключение серии

В этой серии из трёх частей, посвящённой жизненно важным путям охлаждения, вентиляции и литникового управления, становится ясно, что это не изолированные системы, а взаимосвязанное, единое целое. Успешная пресс-форма — это результат сочетания научных принципов, богатого инженерного опыта и современных цифровых инструментов, таких как Форма Поток Анализ.

Но что ещё важнее, необходимо признать неразрывную синергию между пресс-формой и машиной. Только сочетание экспертного проектирования пресс-форм для литья под давлением с передовой машиной литья под давлением, оснащённой высокоточным управлением впрыском, позволяет полностью реализовать потенциал конструкции. Такое сочетание — настоящая основа современного высококачественного литья под давлением.