- Главная

- >

- Новости

- >

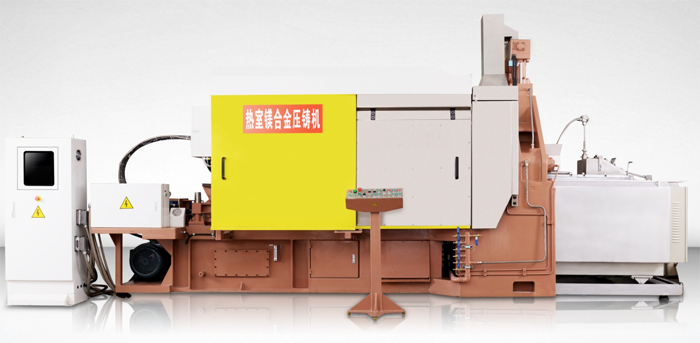

- производство литья под давлением

- >

- Могут ли литые под давлением магниевые сплавы стать популярными в сфере облегчения автомобилей?

Могут ли литые под давлением магниевые сплавы стать популярными в сфере облегчения автомобилей?

Снижение веса автомобиля призвано «уменьшить его массу» и обеспечить стабильные и улучшенные эксплуатационные характеристики, энергосберегающую конструкцию различных компонентов и постоянную оптимизацию модели. Эксперимент показал, что при снижении веса автомобиля на 10% топливная экономичность может увеличиться на 6–8%; при снижении веса автомобиля на 1% расход топлива может сократиться на 0,7%; на каждые 100 кг веса автомобиля расход топлива на 100 километров может уменьшиться на 0,3–0,6%. Рост.

Тенденция к облегчению автомобилей

Профессор Университета Цинхуа Оуян Мин, от имени Консультативного комитета по стратегии энергосбережения и развития транспортных средств на новых источниках энергии, опубликовал содержание дорожной карты развития технологий энергосбережения и новых источников энергии. Предложенные в дорожной карте идеи развития технологий облегченных транспортных средств в основном реализуются в три этапа. Снижайте вес год за годом.

Первый этап — с 2016 по 2020 год, достижение снижения веса транспортного средства на 10% по сравнению с 2015 годом. Основное внимание уделяется разработке сверхвысокопрочной стали и передовой технологии высокопрочной стали, включая разработку характеристик материалов, методов облегченного проектирования, технологии формовки, процесса сварки и методов оценки испытаний и т. д., для достижения доли высокопрочной стали в автомобильной промышленности более 50%, разработке алюминиевого сплава, исследованию технологии штамповки листового металла и практики в кузове, изучению технологии соединения различных материалов.

Второй этап, охватывающий период с 2021 по 2025 год, позволит снизить массу транспортного средства на 20% по сравнению с 2015 годом. Технология производства автомобильной стали и алюминиевого сплава третьего поколения в качестве основного направления позволит реализовать сочетание различных материалов, таких как сталь и алюминий, и широкое применение цельноалюминиевого кузова для массового производства и промышленного применения деталей из алюминиевого сплава. Ускоренное развитие технологий производства деталей из магниевого сплава и углеродного волокна, увеличение доли применения деталей из магниевого сплава и углеродного волокна, а также увеличение веса алюминиевого сплава для велосипедов до 350 кг.

Третий этап, охватывающий период с 2026 по 2030 год, позволит снизить массу транспортного средства на 35% по сравнению с 2015 годом. Основное внимание будет уделено разработке технологий производства композитных материалов из магниевого сплава и углеродного волокна, решению проблемы переработки магниевого сплава и композитных материалов, широкому применению композитных материалов из углеродного волокна, сочетающих кузов и детали из углеродного волокна, а также прорыву в области сложных технологий формовки деталей и соединения разнородных деталей. Вес магниевого сплава для велосипедов достигает 45 кг, а доля углеродного волокна в общей массе транспортного средства составляет 5%.

Согласно статистическим данным, в 2016 году объем магниевого сплава на один произведенный в Китае автомобиль составил всего 7,3 кг, что все еще далеко от целевого показателя в 45 кг для магниевого сплава на один автомобиль в 2030 году. Магниевый сплав имеет широкий рынок для легких применений в будущем и имеет неограниченный потенциал.

Свойства и преимущества магниевых сплавов

Низкая плотность

Плотность литого под давлением магниевого сплава составляет всего 2/3 от плотности алюминиевого сплава, 1/4 от плотности стали, удельная прочность и удельная жесткость лучше, чем у стали и алюминиевого сплава, значительно выше, чем у инженерных пластиков, поэтому литой под давлением магниевый сплав является превосходным во многих областях применения легким конструкционным материалом, способным конкурировать с вышеперечисленными материалами.

Хорошее поглощение вибраций

Это способствует снижению вибрации и шума. Например, при напряжении 35 МПа коэффициент затухания магниевого сплава AZ91D составляет 25%, а алюминиевого сплава A380 — всего 1%. При напряжении 100 МПа коэффициент затухания магниевых сплавов AZ91D, АМ60 и АС41 составляет 53%, 72% и 70% соответственно, а алюминиевого сплава A380 — всего 4%.

Высокая размерная стабильность

Уменьшена размерная нестабильность отливок из магниевого сплава, вызванная изменениями температуры окружающей среды и времени.

Высокая теплопроводность

Теплопроводность магниевого сплава (60-70 Вт/м-1 К-1) уступает только теплопроводности алюминиевого сплава (около 100-70 Вт м-1 К-1), поэтому коэффициент температуропроводности у него хороший.

Немагнитен, может использоваться для электромагнитного экранирования.

Хорошая износостойкость

Магниевый сплав также обладает хорошим коэффициентом демпфирования. Демпфирующая способность выше, чем у алюминиевого сплава и чугуна. Его можно использовать для изготовления корпусов для снижения шума. Его можно использовать для изготовления сидений и колес для снижения вибрации, повышения безопасности и комфорта автомобиля. Магниевый сплав отличается малым весом, высокой амортизацией, хорошими литейными характеристиками, высокой производительностью автоматического производства и сроком службы пресс-форм, а также размерной стабильностью. Будучи самым легким конструкционным материалом, магниевый сплав является не только наиболее подходящим материалом для литья автодеталей, но и наиболее эффективным автомобильным освещением. Количественная оценка материалов.

Состояние отрасли литья под давлением магниевых сплавов для автомобильной промышленности

Развитие автомобилестроения привело к увеличению спроса на отливки из легких сплавов, таких как магний и алюминий. С 1990 года среднегодовой темп роста спроса на магний для автомобилей составил 20%. Магниевые сплавы стали важной областью в развитии технологий автомобильных материалов. Литые под давлением материалы из магниевых сплавов особенно подходят для экономии переработки, энергосбережения, низкого уровня выбросов углерода и экологически чистого производства благодаря своей пригодности к переработке и низкому уровню образования стружки. Они играют ведущую роль в разработке автомобилей с низким весом. Крупные производители автозапчастей активно воспользовались возможностью развития и инвестировали в производство и разработку литья под давлением из магниевых сплавов для автомобилей. Согласно данным "hКитай Магний Сплав Автомобильная промышленность Умереть Кастинг Промышленность Report"h, в 2015 году спрос на литье под давлением из магниевых сплавов для автомобилей в Китае достиг 149 000 тонн, увеличившись на 23,12%. В настоящее время отечественные и зарубежные автопредприятия работают над легированием деталей из стали или алюминия магнием (около 30%), двигателя (около 18%), трансмиссии (около 15%), ходовой части (около 16%) и колес (около 10%).

Учитывая использование магниевых сплавов в расчете на одно транспортное средство, произведенное в Китае, емкость рынка литья под давлением автомобильных деталей из магниевых сплавов в Китае достигнет 229 000 тонн в 2017 году, а к 2022 году емкость рынка достигнет 660 000 тонн, при этом среднегодовой темп роста составит 23,5%.

Использование магния в велосипедах в мире невелико, а спрос на расширение производства магниевых сплавов для автомобилей высок. Лёгкие материалы, такие как высокопрочная сталь, алюминиевые сплавы и инженерные пластики, широко используются в различных областях производства автомобилей и автозапчастей.

Магниевые сплавы не получили широкого распространения и применения по разным причинам. Магниевые сплавы в основном используются в приборных панелях, кронштейнах рулевого управления, капотах, рулевых колесах, кронштейнах сидений, внутренних дверных панелях, картерах трансмиссии и т. д. В настоящее время в каждом автомобиле в Северной Америке используется 3,8 кг магниевого сплава, в Японии – 9,3 кг, а в европейских ПАССАТ и Ауди A4 – 14 кг, в то время как средний расход магниевого сплава на автомобили отечественного производства составляет всего 1,5 кг.

Применение магниевого сплава для облегчения автомобилей

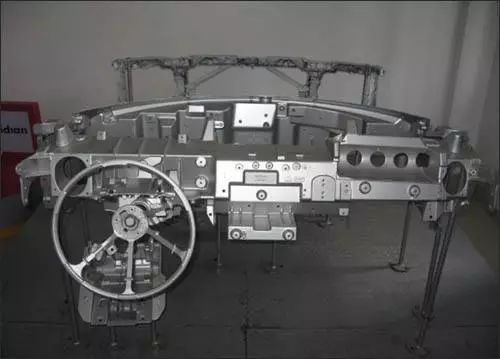

Конструкция салона автомобиля

Хотя магниевые сплавы обладают низкой коррозионной стойкостью, защита от коррозии не является важным фактором при изготовлении салона автомобиля. Поэтому магниевые сплавы широко используются в конструкции салона автомобиля, особенно в приборных панелях и рулевом управлении. Сообщается, что первая стойка приборной панели из магниевого сплава была отлита под давлением компанией Общий Двигатели в 1961 году, что позволило сэкономить 4 кг материала по сравнению с аналогичными деталями, изготовленными методом литья под давлением из цинкового сплава. За последнее десятилетие использование стоек приборных поддонов из магниевого сплава, отлитых под давлением, достигло значительного прогресса.

Применение магниевого сплава в производстве сидений началось в Германии в 1990-х годах, в основном в модели СЛ Родстер, где использовалась конструкция трёхточечного ремня безопасности, изготовленная из литого под давлением магния. Подобно применению магниевого сплава в приборной панели, в последние годы конструкция и производство сидений из магниевого сплава претерпели значительные усовершенствования. Толщина сидений из магниевого сплава теперь может составлять всего 2 мм, что значительно снижает их вес. Хотя также используются другие материалы, такие как высокопрочная сталь, алюминий и композитные материалы, эксперты прогнозируют, что в будущем магниевые сплавы станут основным материалом для лёгких и экономичных компонентов автомобильных сидений.

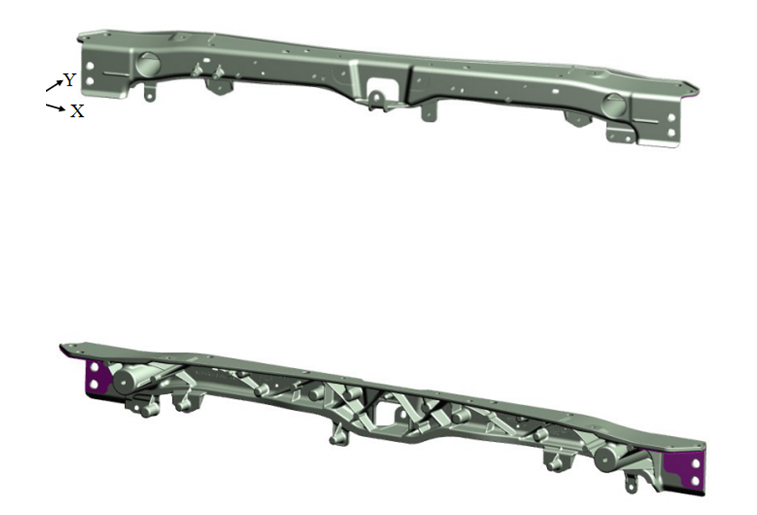

Тело

Магниевые сплавы применяются в кузовах ограниченно, но также используются производителями оригинального оборудования (OEM). Когда в 1997 году был представлен Корвет C-5, вся рама крыши была изготовлена из литого под давлением магниевого сплава. Кроме того, магниевый сплав использовался для изготовления складной крыши и верхней рамы кабриолета Кадиллак XLR. В грузовике и внедорожнике Форд F-150 также используется литьё из магниевого сплава с покрытием в качестве кронштейна радиатора. В Европе Фольксваген и Мерседес-Бенц стали лидерами в применении тонкостенных отливок из магниевого сплава в кузовных панелях.

Шасси

В настоящее время литые или кованые диски из магниевого сплава используются во многих дорогих гоночных автомобилях и высокопроизводительных спортивных автомобилях. Однако относительно высокая стоимость и потенциальная коррозия дисков из магниевого сплава препятствуют их использованию в автомобилях массового производства.

В будущем производство лёгких и недорогих компонентов шасси из магниевого сплава, таких как ступицы, подвески двигателя и рычаги подвески, будет в значительной степени зависеть от процесса литья магниевого сплава, который был разработан для колёсных дисков и компонентов шасси из алюминиевого сплава. Этот процесс литья может быть успешно применён к магниевым сплавам после модификации. Кроме того, разработка недорогих, коррозионно-стойких слоёв и новых магниевых сплавов с высокой усталостной прочностью и ударной вязкостью ускорит применение магниевых сплавов в шасси.

Силовая установка

Большинство отливок силового агрегата, таких как блок двигателя, головка блока цилиндров, картер коробки передач, масляный поддон и т. д., изготовлены из алюминиевого сплава. В настоящее время пикапы и внедорожники, выпускаемые в Северной Америке, оснащаются трансмиссиями из магниевого сплава, а механические трансмиссии Фольксваген и Ауди из магниевого сплава также серийно производятся в Европе и Китае.

В настоящее время достигнут значительный прогресс в проведении динамометрических испытаний прототипов двигателей с магниевым усилением, что означает, что в будущем в энергосистемах будет использоваться больше магниевых сплавов.

Основные проблемы продвижения и применения магниевых сплавов.

Основными препятствиями для магниевых сплавов являются низкая коррозионная стойкость, высокая стоимость и большой процент брака.

Магниевые сплавы не имеют проблем с высокой стоимостью литья под давлением, высоким процентом брака и скрытыми рисками, связанными с безопасностью производства. Ду Фанцы, советник Китайской ассоциации автопроизводителей, отметил, что магний является очень активным элементом и обладает низкой коррозионной стойкостью. Технические возможности Китая в области коррозионной стойкости деталей из магниевых сплавов хуже. Кроме того, магний склонен к возгоранию и взрыву при обработке, что создает проблемы безопасности производства. Для обеспечения безопасности производства требуется строгое управление производственными площадками.

С ускорением урбанизации энергия становится всё более дефицитной, а загрязнение окружающей среды – всё более серьёзным. Энергосбережение и сокращение выбросов стали важными задачами, влияющими на национальную экономику и благосостояние людей. Как традиционные автомобили, так и новые виды транспорта на новых источниках энергии уделяют большое внимание облегчению кузова для достижения энергосбережения и защиты окружающей среды.

Магниевые сплавы для автомобилей стремительно развиваются, а технология литья под давлением магниевых сплавов становится всё более развитой, а область их применения расширяется. Крупногабаритное литьё автомобильных деталей из магниевых сплавов будет способствовать развитию производства лёгких транспортных средств.