- Главная

- >

- Новости

- >

- производство литья под давлением

- >

- Основной принцип процесса литья под давлением

Основной принцип процесса литья под давлением

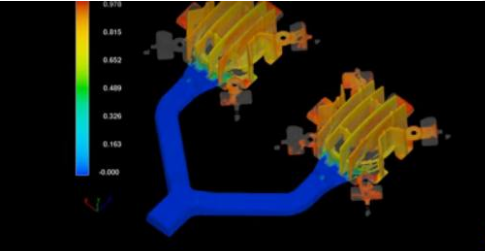

1. Рассмотрим давление впрыска: существует быстрое давление, заполнение, нагнетание, удержание давления, функции которых также различаются. Поршень медленно впрыскивает расплавленный металл в полость формы до её полного заполнения.

Стадия уплотнения: инжекционный пуансон передает давление через затвердевающий материал и металл соединительной части в полость, благодаря чему затвердевающий металл кристаллизуется под давлением, тем самым получая плотную структуру отливки, а продолжительность времени выдержки в основном определяется характеристиками литейного сплава, толщиной стенки отливки, литейной системой и т. д.;

Стадия охлаждения: относится к времени от окончания выдерживания под давлением до заливки отливки в процессе литья под давлением.

2. Время заполнения: отрегулируйте время заполнения литья под давлением в соответствии с формой изделия, толщиной стенки и т. д.

В процессе литья под давлением на литейной машине определяющее значение для качества отливки имеют следующие важные параметры: время пребывания жидкого сплава в чаше. Скорость пуансона или ускорение пуансона при запуске на первом этапе впрыска. Точка перехода от первой фазы впрыска ко второй, то есть ход перемещения каждой фазы впрыска. В процессе заполнения (второй этап) – время ускорения пуансона и время заполнения. Давление наддува и время нагнетания жидкого металла в полость формы после заполнения. Время конденсации отливки в полости формы. Основные характеристики процесса литья под давлением, определяемые вышеперечисленными параметрами, включают низкую скорость впрыска, высокую скорость (процесс заполнения), положение переключателя скоростей, давление наддува и время охлаждения. Низкая скорость впрыска необходима для предотвращения перетекания жидкого сплава в чашу, а также для предотвращения слишком высокой температуры жидкого сплава, затрудняющей управление. В настоящее время передовым методом управления является 9-сегментный метод управления низкой скоростью, который позволяет имитировать равномерное ускорение и вращение камеры давления. Вероятность образования газа сведена к минимуму. Высокая скорость также называется вторичной скоростью и представляет собой скорость пуансона во время заполнения. Она контролируется для обеспечения хорошего распыления металла во внутреннем литнике во время заполнения. Рекомендуемые данные можно проверить в соответствии со структурой и толщиной стенки отливки, а затем преобразовать в скорость перемещения пуансона в соответствии с размером литника и размером камеры давления. Положение преобразования скорости, также называемое положением переключения двух быстрых скоростей, означает, где пуансон начинает ускоряться, который ускоряется при полном заполнении стакана, а также когда жидкий сплав достигает внутреннего литника и еще больше в полости. Накопленное после заполнения детали, это должно быть скорректировано в соответствии с характеристиками изделия и дефектами, полученными в процессе производства, чтобы определить, является ли положение ускорения подходящим. Ускорение имеет четыре параметра, которые необходимо контролировать.

Во-первых, начальная позиция усиления,

Второе – построить время,

Третье – это время выдержки,

Четвёртый фактор — величина давления наддува. Время охлаждения, то есть время, в течение которого находящийся под давлением конец отливки остаётся в полости, в основном препятствует полному затвердеванию отливки, раскрытию формы и выталкиванию деформации, а также снижает эффективность.